Кремний взаимодействие с гидроксидом — Справочник химика 21

Н. кроме того, он образуется в качестве отхода при получении фенола из бензолсульфокислоты методом щелочной плавки. Тиосульфат Н. получают растворением серы в горячем растворе сульфита Н. он образуется при взаимодействии гидросульфида И. с гидросульфитом Н. является побочным продуктом в производстве гидросульфита Н., при очистке промышленных газов от серы, при получении сернистых красителей и тиокарбанилида. Трифосфат Н. образуется при нагревании твердой смеси гидроортофосфата и дигидроортофосфата И. при молярном соотношении 2 1. Фторид Н. встречается в виде минерала вильомита, входит в состав криолита и других минералов его получают спеканием плавикового шпата (фторида кальция) с карбонатом Н. и оксидом кремния, разложением гексафторосиликата Н. карбонатом Н., растворением карбоната или гидроксида Н. в плавиковой кислоте. Хлорат Н. получают электролизом раствора хлорида Н., хлорированием растворов гидроксида, карбоната или гидрокарбоната Н. Хлорид Н. добывают в месторождениях минерала галита (каменной соли), из морской воды и воды соляных озер. Хлорит Н. получают обменной реакцией растворов хлорита бария и сульфата П., хлорита кальция и карбоната Н., хлорита цинка и ги 1,роксидаСиликатный кирпич. Сырьем для силикатного кирпича служит известь и кварцевый песок. При приготовлении массы известь составляет 5,5—6,5 % по массе, а вода — 6—8 %. Подготовленную массу прессуют и затем подвергают нагреванию (при температуре около 170 °С) в автоклаве под действием пара высокого давления. Химическая сущность процесса твердения силикатного кирпича совершенно иная, чем при твердении связующего материала на основе извести и песка. При высокой температуре значительно ускоряется кислотно-основное взаимодействие гидроксида кальция Са(ОН)г с диоксидом кремния ЗЮг с образованием соли — силиката кальция СаЗЮз.

Имеются вода и оксид кремния (IV). Выберите только одно основание и одну соль и получите с использованием четырех веществ, а также продуктов их взаимодействия следующие вещества углекислый газ, силикат калия, силикат кальция, гидроксид калия, гидрокарбонат калия. [c.440]

С какими из перечисленных ниже веществ будет взаимодействовать аммиак Запишите уравнения осуществимых реакций, укажите условия их протекания. Вещества кислород, водород, гидроксид калия, оксид калия, литий, диоксид кремния, оксид азота (IV), оксид меди (11), хлороводород.

Хлорирование нитридов и карбидов. Нитриды бора, хрома, молибдена, ниобия, тантала, титана, ванадия, циркония и гафния взаимодействуют с хлором при 800 °С. Выделяющийся элементный азот собирают над раствором гидроксида калия и измеряют его объем [5.1791, 5.1792]. Некоторые карбиды (Ti , Si и W ) также разлагаются хлором, однако, углерод частично теряется и определение металла по потере массы пробы вследствие отгонки летучих хлоридов не представляется возможным [5.1793]. Опыты показали, что при нагревании 3 ч при 200 °С нитриды алюминия, бора и кремния не взаимодействуют с хлором, нитриды титана, циркония и хрома взаимодействуют лишь частично, а нитриды ванадия, ниобия и тантала разлагаются в значительной степени. При 300 °С, а также при нагревании в атмосфере хлора в течение 3 ч, нитриды алюминия, бора и кремния не разлагаются, а другие нитриды (TiN, ZrN, NbN, TaN, VN, rN) разлагаются на 90— 100 % [5.1794].

М. Г. Манвеляном разработан способ переработки нефелиновых спеков, содержащих 20—22% АЬОз, 12—14% ЫагО+ + КгО и до 56% SiOs [77]. Способ основан на химическом взаимодействии руды с раствором гидроксидов щелочных металлов (концентрация до 250 г/дм в пересчете на оксид натрия) при температуре выше 200 °С. При этом часть диоксида кремния переходит в раствор в виде метасиликата натрия и калия.

Опыт 87. Получение кремния и взаимодействие его с гидроксидом натрия. [c.62]

При применении пластификатора очень важное значение имеет сохранение его цвета в процессе переработки пластифицированного полимера и при эксплуатации готового изделия. В этой связи большое влияние на цвет пластифйкатора оказывает технология его получения. Особенно это относится к способу очистки сложного эфира от примесей катализатора этерификации (серной кислоты, арилсульфокислот, алкилатов металлов) и продуктов его этерификации. Так, при взаимодействии арилсульфокислот со спиртами образуются термостойкие диалкилсульфаты, разлагающиеся с образованием радикала сильной кислоты, которая вызывает ос-моление органических соединений. Смолообразные продукты способствуют изменению первоначального цвета пластификаторов. Для сохранения цвета пластификатор-сырец осветляют различными способами [59, 65—76]. Так, эфир-сырец обрабатывают озоном при 10—100 °С с последующим восстановлением (водородом А присутствии никеля Ренея, сульфитами щелочных металлов и пр.) и дополнительной промывкой водными растворами гидроок- сидов щелочных металлов [65, 68]. Сообщается об осветлении сложного эфира воздухом или кислородом [66]. Чаще всего эфир-сырец подвергают действию сухой кальцинированной соды [68, 69] или ее 10%-ным водным раствором [70], 0,1—5%-ным водным раствором гидроксида, карбоната или бикарбоната аммония, натрия, калия [71]. Применяется также обработка сложного эфира оксидами, гидрооксидами щелочно-земельных металлов [72], активированным оксидом алюминия или оксидом алюминия с примесью оксида кремния [73]. Готовый пластификатор дополнительно обрабатывают сорбентами в индивидуальном виде или в виде смеси с оксидами натрия, магния, алюминия, кремния, железа, взятыми в количестве до 10% от массы эфира в токе инертного газа при 100—150°С в течение 0,1—3 ч [74].

Такое положение можно объяснить большим временем выдержки кислотных составов на реагирование в продуктивном пласте (до 10—12 ч). Это могло привести к кольматации ПЗП вторичными осадками, прежде всего продуктами взаимодействия каолинита с НР, приводящими к образованию нерастворимых в воде осадков фторидов алюминия и кремния, а также к образованию нерастворимых продуктов их гидролиза (гелеобразная поликремниевая кислота, гидроксид алюминия и т.п.).

Нагревание в атмосфере водорода использовали для определения нитридного азота (переводом его в аммиак) и серы (переводом ее в сероводород). Нитриды железа и марганца количественно взаимодействуют с водородом при 800 и 500 С соответственно, нитриды алюминия, бора, хрома, кремния, натрия, тантала, титана и ванадия или не взаимодействуют совсем или взаимодействуют в незначительной степени. Различия в реакционной способности можно использовать для идентификации так называемого летучего и нелетучего азота в сталях летучий азот включает свободный азот и азот, связанный с железом и марганцем. По одному методу пробы нитрида железа и марганца нагревают в токе водорода при 500—750 °С [6,16—6,18]. Другой метод дает возможность определить нитрид кремния в стали стружку смешивают с гидроксидом и карбонатом натрия и нагревают до «950 С

Метод Байера (мокрый метод, метод выщелачивания) является наиболее распространенным методом производства глинозема. В основе метода лежит обратимый процесс взаимодействия гидратированного оксида алюминия с водным раствором гидроксида натрия с образованием юмината натрия. Метод применяется для выделения глинозема из бокситов с малым (менее 5%) содержанием оксида кремния. При большем содержании последнего метод становится экономически невыгодным вследствие высокого расхода дорогой щелочи на взаимодействие с оксидом кремния.

Актуальным является поведение при анодном растворении не только основного компонента сплава — марганца, но и других компонентов— железа, углерода, кремния, фосфора, никеля, алюминия [3, т. 4, с. 272]. Один из основных компонентов — железо — при анодной поляризации переходит в раствор и затем выпадает в виде гидроксида. Углерод, входящий в состав сложных марганцевых карбидов, окисляется до диоксида, взаимодействующего со щелочью

Напротив, слабокислый гидроксид кремния со щелочью взаимодействует экзотермически, с кислотой процесс эндотермичен и практически не идет [c.24]

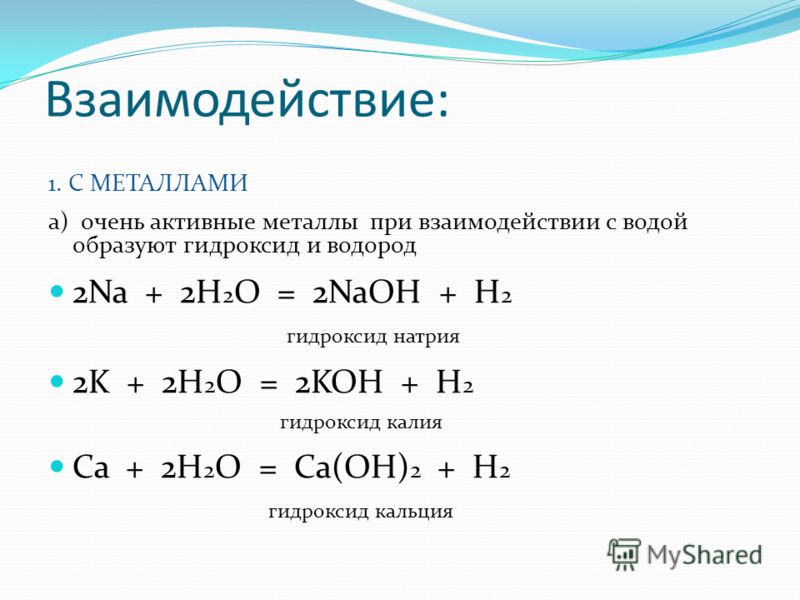

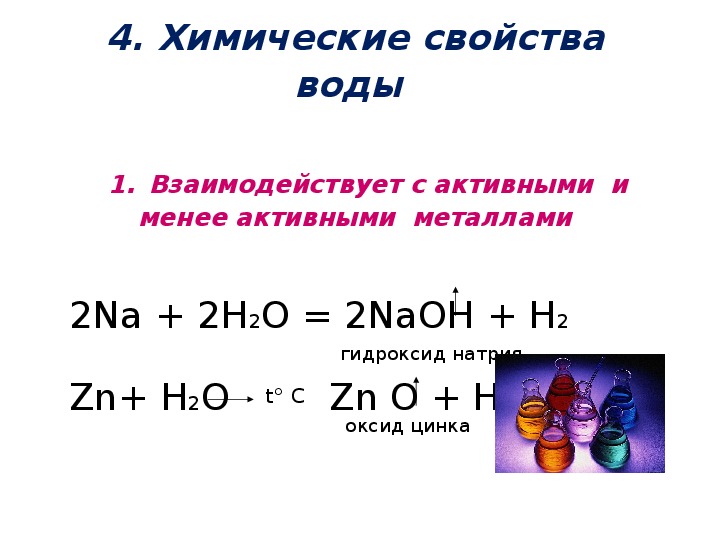

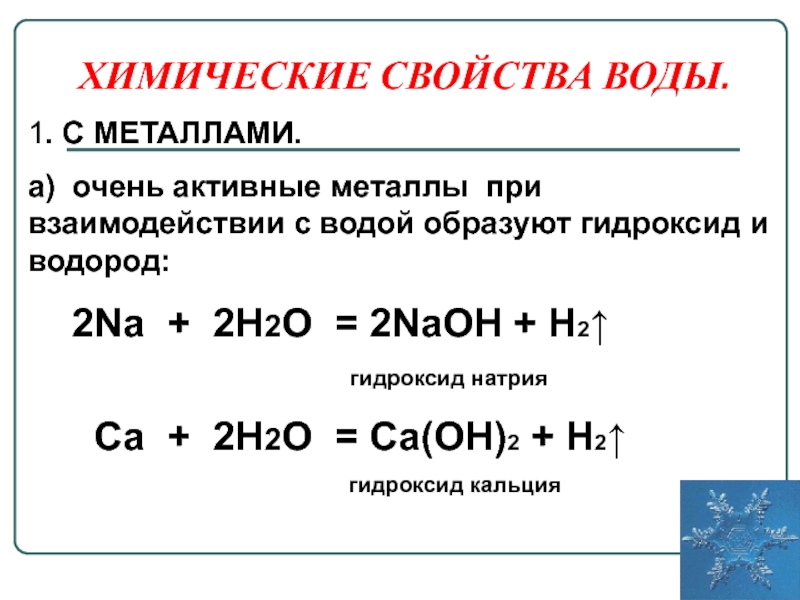

Гидроксиды щелочных металлов, имеющие общую формулу ЭОН, образуются при взаимодействии металлов, а также их оксидов и пероксидов с водой. Гидроксиды щелочных металлов — белые, твердые, очень гигроскопичные вещества, хорошо растворимые в воде сильные щелочи. Они медленно разрушают стекло, так как взаимодействуют с одним из компонентов — оксидом кремния(IV) [c.160]

Взаимодействием винилхлорида со сцементированной жидким стаканом контактной массы из кремния и гидроксида меди при 400-420 °С Голубцову удалось повысить содержание ВТХС в конденсате до 35% Продолжая эти исследования, он нашел, что наилучшим активатором процесса является хлорное железо Проводя процесс в стационарном режи-

С целью экономии энергоресурсов при производстве цемента, а также в связи с необходимостью утилизации промышленных отходов, в последние годы активно развивается выпуск многокомпонентных (смешанных, композиционных) цементов [7]. Многокомпонентные цементы — это цементы, в которых часть клинкера заменена промышленными отходами и природными безобжиговыми материалами. Проявление химической активности этими материалами и их участие в гидратации цемента основано на кислотноосновном взаимодействии алюмосиликатного стекла или аморфного кремнезема с гидроксидом кальция, образующимся при гидратации цемента. В качестве компонента в составе цементов наиболее широко используются золы ТЭС (кислые и основные), основные и кислые доменные шлаки, электротермофосфорные шлаки, шлаки цветной металлургии, вулканические породы (пемза, туф, вулканический шлак), осадочные породы (трепел, опока), микрокремнезем (мелкодисперсный диоксид кремния — отход производства кремния или кремниевых сплавов), а также добавки-наполнители (тонкоизмельченные известняк и кварцевый песок). Главным отличием многокомпонентных тонкомолотых цементов от цементов с добавками (ГОСТ 10178-85) является [8] повышенная дисперсность и оптимальный гранулометрический состав как цемента в целом, так и отдельных компонентов, что позволяет расширить сырьевую базу путем вовлече- [c.289]

В качестве компонента в составе цементов наиболее широко используются золы ТЭС (кислые и основные), основные и кислые доменные шлаки, электротермофосфорные шлаки, шлаки цветной металлургии, вулканические породы (пемза, туф, вулканический шлак), осадочные породы (трепел, опока), микрокремнезем (мелкодисперсный диоксид кремния — отход производства кремния или кремниевых сплавов), а также добавки-наполнители (тонкоизмельченные известняк и кварцевый песок). Главным отличием многокомпонентных тонкомолотых цементов от цементов с добавками (ГОСТ 10178-85) является [8] повышенная дисперсность и оптимальный гранулометрический состав как цемента в целом, так и отдельных компонентов, что позволяет расширить сырьевую базу путем вовлече- [c.289]

Более эффективным является йведение в цемент компонентов, способных вступать во взаимодействие друг с другом с образованием новых гидратных фаз, служащих подложками для кристаллизации новообразований. Это так называемые кристаллические компоненты — кренты. Один из предложенных крентов, вводимый в состав цемента в количестве до 10% (мае.), содержит аморфный оксид или гидроксид кремния, гидроксид и сложные сульфаты алюминия. [c.356]

Медь химически малоактивна. При комнатной температуре в сухом воздухе медь практически не окисляется, но в присутствии влаги она взаимодействует с Og атмосферы и покрывается зеленой пленкой патины, представляющей собой гидроксид-карбонат меди(П). Медь очень легко взаимодействует с галогенами. При нагревании она реагирует с кислородом и серой, но не реагирует с водородом, азотом, углеродом и кремнием. [c.562]

Известны два ряда характеристических оксидов и гидроксидов, отвечающих степеням окисления Э (+2) и Э (-f4). При нагревании простых веществ на воздухе образуются диоксиды германия и олова —GeOa и SnOa,— но монооксид свинца РЬО. Оксиды ОеОи SnO менее стабильны. GeO является полупродуктом термического окисления германия при сравнительно низких температурах (порядка 600 С) и обладает повышенной летучестью (сублимирует при 710 °С). Тем не менее низший оксид германия существенно более стабилен, чем оксид кремния SiO, который термодинамически устойчив только в виде пара при температуре выше 1200 °С. Оксид олова получают, наиример, взаимодействием растворов солей Sn (+2) со щелочью [c.221]

Тем не менее низший оксид германия существенно более стабилен, чем оксид кремния SiO, который термодинамически устойчив только в виде пара при температуре выше 1200 °С. Оксид олова получают, наиример, взаимодействием растворов солей Sn (+2) со щелочью [c.221]

Силициды лития, магния, железа и других металлов при реакции с водой образуют горючий бесцветный газ силан H Si, самовозгорающийся на воздухе, и гидроксид соответствующего металла, например при взаимодействии силицида магния Mg2Si с водой образуются гидрид кремния (силан), гидроксид магния и выделяется большое количество теплоты [c.20]

Галогеноводородные кислоты реагируют с металлами, стоящими в электрохимическом ряду выше водорода, и с оксидами металлов, гидроксидами и карбонатами. Фтороводородная кислота взаимодействует с оксидом кремния, образуя 1сксафторо-кремниевую кислоту [c.429]

Термодинамический анализ показывает, что процесс (8.3) и ему подобные технически трудно осуществить, поскольку гидроксид кальция разлагается при сравнительно низких температурах ( 1000 к. Поэтому отгонка фторида водорода при таких условиях — процесс маловероятный. Процессы типа (8.4), (8.5) также, по-видимому, малоперспективны, поскольку фтор из флюорита может перераспределяться между фторидом водорода и фторидами кремния, в связи с чем понадобится побочная технология извлечения фтора из фторидов кремния. Поэтому более перспективно, по-видимому, использовать в качестве конвертирующего реагента вещество, термодинамически устойчивое вплоть до температур 2000 К, например углерод при этом возможно извлечение фтора в виде не фторида водорода, а фторуглеводородов ( F4, 2F4, 2F6 и т.д.), применяемых, среди прочего, в производстве фторполи-меров и имеющих много большую коммерческую стоимость по сравнению со фторидом водорода. В связи с изложенным неоднократно предпринимались попытки извлечь фтор из флюорита в виде фторидов углерода, используя плазменнодуговой нагрев. Пиже рассмотрены достигнутые нри этом результаты. [c.415]

Пиже рассмотрены достигнутые нри этом результаты. [c.415]

По данным работ [334-337] не только оксиды и гидроксиды алюминия, железа, бериллия, но и оксиды титана, кремния, кобальта, меди, никеля, марганца, хрома, сульфидов меди и железа [10-15% (масс.)] приводят к стабилизации системы, препятствующей деструкции силоксановых макроцепей. Стабилизирующее влияние оксидов объясняется образованием устойчивых комплексов. В работах [338] пришли к выводу, что термостабилизация полидиметилсилоксана оксидами железа и титана обусловлена их химическим взаимодействием с цепями макромолекул полимера с образованием в процессе деструкции нового термостойкого высокомолекулярного соединения с гетероатомами в силоксановой цепи. Выводы о химическом взаимодействии оксидов с полиорганосилоксаном и включении гетероатомов в цепь сделаны на основе совпадения экспериментальных данных о потере массы, изменении характеристической вязкости, содержания гель-фракции и образования летучих продуктов в процессе деструкции образцов ПДМС, наполненных оксидами титана и железа, и ПДМС, содержащего атомы железа и титана в силоксановой цепи. [c.172]

ГОСТ 13230.1-93 Ферросилиций. Методы определения кремния / 13230 1 93

ГОСТ 13230.1-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФЕРРОСИЛИЦИЙ

Методы определения кремния

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 008 «Ферросплавы»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 15 апреля 1994 г. (отчет Технического секретариата № 2)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской

Федерации по стандартизации и метрологии от 26 июня 2001 г. № 247-ст

межгосударственный стандарт ГОСТ 13230.1-93 введен в действие непосредственно в

качестве государственного стандарта Российской Федерации с 1 июля 2002 г.

№ 247-ст

межгосударственный стандарт ГОСТ 13230.1-93 введен в действие непосредственно в

качестве государственного стандарта Российской Федерации с 1 июля 2002 г.

4 ВЗАМЕН ГОСТ 13230.1-81

ГОСТ 13230.1-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ФЕРРОСИЛИЦИЙ Методы определения кремния Ferrosilicon. Methods for determination of silicon |

Дата введения 2002-07-01

Настоящий стандарт устанавливает гравиметрический, титриметрический и термометрический методы определения кремния в ферросилиции при массовой доле его от 8 % до 95 %.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 3118-77 Кислота соляная. Технические условия

ГОСТ 3760-79 Аммиак водный. Технические условия

ГОСТ 4108-72 Барий хлорид 2-водный. Технические условия

ГОСТ 4140-74 Стронций хлористый 6-водный. Технические условия

ГОСТ 4204-77 Кислота серная. Технические условия

ГОСТ 4234-77 Калий хлористый. Технические условия

ГОСТ 4328-77 Натрия гидроокись. Технические условия

ГОСТ 4461-77 Кислота азотная. Технические условия

ГОСТ 5962-67* Спирт этиловый ректификованный. Технические условия

* На территории Российской Федерации действует ГОСТ Р 51652-2000.

ГОСТ 10484-78 Кислота фтористоводородная. Технические условия

ГОСТ 11293-89 Желатин. Технические условия

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 20848-75 Калий фтористый 2-водный. Технические условия

ГОСТ 24363-80 Калия гидроокись. Технические условия

ГОСТ

24991-81 Феррохром, ферросиликохром, ферросилиций, ферросиликомарганец,

ферромарганец. Методы отбора и подготовки проб для химического и

физико-химического анализов

Методы отбора и подготовки проб для химического и

физико-химического анализов

ГОСТ 28473-90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

3.1 Общие требования к методам анализа — по ГОСТ 28473.

3.2 Лабораторная проба должна быть приготовлена в виде порошка максимальным размером частиц 0,16 мм по ГОСТ 24991.

4.1 Сущность метода

Метод основан на выделении кремния в виде кремниевой кислоты из сернокислого или хлорнокислого раствора, прокаливании кремниевой кислоты до диоксида кремния и удалении в виде тетрафторида кремния путем обработки осадка фтористоводородной кислотой.

4.2 Реактивы и растворы

Кислота соляная по ГОСТ 3118 и растворы 1:1 и 1:50.

Кислота азотная по ГОСТ 4461.

Кислота серная по ГОСТ 4204, раствор 1:1.

Кислота фтористоводородная по ГОСТ 10484.

Кислота хлорная плотностью 1,5 г/см3.

Спирт этиловый ректификованный по ГОСТ 5962 или по ГОСТ 18300.

Калия гидроокись по ГОСТ 24363.

Натрия гидроокись по ГОСТ 4328.

Натрия пероксид.

Аммиак водный по ГОСТ 3760.

Желатин по ГОСТ 11293, раствор 10 г/дм3, свежеприготовленный: 1 г желатина помещают в стакан вместимостью 250 см3, прибавляют 40-50 см3 воды и оставляют на 1 ч при комнатной температуре, периодически перемешивая. Затем желатин растворяют при слабом нагревании и перемешивании. Охлаждают, разбавляют водой до объема 100 см3 и вновь перемешивают.

Поливиниловый спирт, раствор 10 г/см3, свежеприготовленный.

4.3 Проведение анализа

4.3.1 Навеску пробы массой 0,5 г

(при массовой доле кремния до 30 %) или 0,25 г (при массовой доле кремния свыше

30 % до 70 %), или 0,2 г (при массовой доле кремния свыше 70 %) помещают в

стеклоуглеродный или железный, или никелевый тигель, содержащий 3 г гидроксида

калия или натрия, засыпают навеску 2 г гидроксида калия или натрия и приливают

1 см3 этилового спирта (для хлорнокислотного метода используют

только гидроксид натрия).

Тигель помещают на плиту, осторожно нагревают, затем выпаривают содержимое досуха. После охлаждения в тигель добавляют 2 г пероксида натрия и проводят сплавление при температуре 600 — 650 °С (для стеклоуглеродного тигля) или при температуре 700 — 750 °С (для железного или никелевого тигля) в течение 5 — 10 мин.

Тигель с плавом охлаждают, помещают в стакан из фторопласта вместимостью 400-500 см3, приливают 50-70 см3 воды и выщелачивают плав без нагревания.

После выщелачивания плава тигель извлекают, протирают его стеклянной палочкой с резиновым наконечником, обмывают небольшим количеством раствора соляной кислоты (1:1) и горячей водой. В стакан добавляют 30-50 см3 соляной кислоты и после растворения осадка гидроксидов раствор переносят в стеклянный стакан вместимостью 400 — 500 см3.

Далее анализ проводят по 4.3.2 или 4.3.3.

4.3.2 Сернокислотный способ выделения кремниевой кислоты

К раствору, полученному по 4.3.1, прибавляют 40 см3 раствора серной кислоты (1:1) и выпаривают содержимое стакана до объема 70 — 80 см3. К горячему раствору (60 — 70 °С) приливают 10 см3 раствора желатина или 2 см3 раствора поливинилового спирта и хорошо перемешивают. Затем приливают горячую воду до объема 250 — 300 см3, 10 см3 соляной кислоты, хорошо перемешивают, нагревают и через 10 - 15 мин осадок кремниевой кислоты отфильтровывают на фильтр средней плотности с добавлением небольшого количества беззольной фильтробумажной массы. Осадок на фильтре промывают 9 — 10 раз горячим раствором соляной кислоты (1:50) и затем 2 — 3 раза горячей водой. Фильтр с осадком сохраняют.

Фильтрат переносят в стакан, в котором проводилось

выделение кремниевой кислоты, добавляют 10 см3 азотной кислоты и

выпаривают раствор до выделения паров серной кислоты, которым дают выделяться 2

— 3 мин.

Содержимое стакана охлаждают, приливают 10 см3 соляной кислоты, 100 — 150 см3 горячей воды и нагревают до растворения солей. К горячему раствору (~70 °С) приливают 10 см3 раствора желатина или 2 см3 поливинилового спирта и хорошо перемешивают. Через 10 мин осадок кремниевой кислоты отфильтровывают на фильтр средней плотности с добавлением небольшого количества беззольной фильтробумажной массы и промывают 9 — 10 раз горячим раствором соляной кислоты (1:50), а затем 2 — 3 раза горячей водой.

Фильтры с осадками кремниевой кислоты объединяют, помещают в платиновый тигель, высушивают, осторожно озоляют и прокаливают в течение 40 мин при температуре 1000 — 1100 °С.

После охлаждения в тигель с осадком добавляют 6 — 8 капель раствора серной кислоты (1:1), выпаривают до удаления паров серной кислоты и прокаливают при температуре 1000 — 1100 °С в течение 20 мин.

Тигель с осадком охлаждают в эксикаторе, взвешивают, осадок смачивают несколькими каплями воды, прибавляют 3 — 4 капли раствора серной кислоты (1:1), 5 — 6 см3 фтористоводородной кислоты и выпаривают до удаления паров серной кислоты. Затем тигель прокаливают при температуре 1000 — 1100 °С в течение 20 мин, охлаждают в эксикаторе и снова взвешивают.

4.3.3 Хлорнокислотный способ выделения кремниевой кислоты

К раствору, полученному по 4.3.1, прибавляют 100 см3 хлорной кислоты, нагревают содержимое стакана до выделения густых паров хлорной кислоты и продолжают нагревание до начала кристаллизации осадка.

После охлаждения осторожно приливают 20 см3 соляной кислоты, перемешивают, приливают 250 см3 горячей воды. Растворяют соли при нагревании, хорошо перемешивают и дают отстояться.

Осадок кремниевой кислоты отфильтровывают на фильтр

средней плотности с добавлением небольшого количества беззольной

фильтробумажной массы и промывают 10 — 12 раз горячим раствором соляной кислоты

(1:50), затем 2 — 3 раза горячей водой. Фильтр с осадком сохраняют.

Фильтр с осадком сохраняют.

Фильтрат переносят в стакан, в котором проводилось выделение кремниевой кислоты, выпаривают до объема приблизительно 250 см3. Добавляют 20 см3 хлорной кислоты и продолжают выпаривание до выделения густых паров хлорной кислоты, которым дают выделяться до начала кристаллизации осадка. Затем выделяют кремниевую кислоту и промывают, как указано выше.

Фильтры с осадками кремниевой кислоты объединяют, помещают в платиновый тигель, смачивают фильтры четырьмя каплями аммиака. Высушивают, осторожно озоляют и прокаливают при температуре 1000 — 1100 °С в течение 40 мин. После охлаждения в тигель с осадком добавляют 6 — 8 капель раствора серной кислоты (1:1), выпаривают до удаления паров серной кислоты и прокаливают в течение 20 мин при температуре 1000 — 1100 °С. Тигель с осадком охлаждают в эксикаторе и взвешивают. Осадок смачивают несколькими каплями воды, прибавляют 3 — 4 капли раствора серной кислоты (1:1), 5 — 6 см3 фтористоводородной кислоты и выпаривают до удаления паров серной кислоты. Затем тигель прокаливают при температуре 1000 — 1100 °С в течение 20 мин, охлаждают в эксикаторе и снова взвешивают.

4.4 Обработка результатов

4.4.1 Массовую долю кремния X, %, вычисляют по формуле

, (1)

где m1 — масса тигля с осадком диоксида кремния до обработки фтористоводородной кислотой, г;

т2 — масса тигля с остатком после обработки фтористоводородной кислотой, г;

m3 - масса тигля с осадком контрольного опыта до обработки фтористоводородной кислотой, г;

m4 — масса тигля с остатком контрольного опыта после обработки фтористоводородной кислотой, г;

т — масса навески пробы, г;

0,4674 — коэффициент пересчета

диоксида кремния на кремний.

4.4.2 Нормы точности и нормативы контроля точности определения массовой доли кремния приведены в таблице 1.

Таблица 1 — Нормы точности и нормативы контроля точности

В процентах

|

Массовая доля кремния |

Погрешность результатов анализа D |

Допускаемое расхождение |

|||

|

двух средних результатов анализа, выполненных в различных условиях, dк |

двух параллельных определений d2 |

трех параллельных определений d3 |

результатов анализа стандартного образца и аттестованного значения d |

||

|

От 8 до 10 включ. |

0,16 |

0,20 |

0,17 |

0,20 |

0,11 |

|

Св. 10 » 20 » |

0,3 |

0,4 |

0,3 |

0,4 |

0,2 |

|

» 20 » 50 » |

0,5 |

0,6 |

0,5 |

0,6 |

0,3 |

|

» 50 » 95 » |

0,7 |

0,8 |

0,7 |

0,8 |

0,4 |

5. 1 Сущность метода

1 Сущность метода

Метод основан на осаждении кремниевой кислоты в виде кремнефторида калия. Осадок кремнефторида калия подвергают гидролизу горячей водой в присутствии хлористого кальция. Выделенную при этом хлористоводородную кислоту в количестве, эквивалентном содержанию фтористоводородной кислоты, оттитровывают раствором щелочи в присутствии фенолфталеина или смешанного индикатора.

5.2 Реактивы и растворы

Кислота фтористоводородная по ГОСТ 10484.

Кислота азотная по ГОСТ 4461.

Калий хлористый по ГОСТ 4234, растворы 200 и 40 г/дм3.

Последний готовят на воде, прокипяченной в течение 1 ч и охлажденной.

Кальций хлористый по НД, раствор 400 г/дм3, нейтрализованный раствором гидроксида натрия по индикатору метиловому красному.

Барий хлористый по ГОСТ 4108, раствор 10 г/дм3.

Метиловый красный, индикатор и спиртовой раствор 1 г/дм3.

Метиловый голубой, индикатор.

Фенолфталеин, индикатор, спиртовой раствор 10 г/дм3.

Индикатор смешанный (индикатор Ташира): 0,125 г метилового красного и 0,083 г метиленового голубого растворяют в 100 см3 этилового спирта; применяют через сутки после приготовления.

Спирт этиловый ректификованный по ГОСТ 5962 или по ГОСТ 18300.

Натрия гидроокись по ГОСТ 4328, раствор 0,25 моль/дм3: 10 г гидроксида натрия растворяют в 1 дм3 воды в сосуде из полиэтилена, добавляют 2 см3 раствора хлористого бария и через 3 сут раствор отфильтровывают. Хранят в посуде из полиэтилена.

Массовую концентрацию раствора гидроксида натрия С,

г/см3 кремния, устанавливают по стандартному образцу ферросилиция с

химическим составом, соответствующим требованиям настоящего стандарта, и

проведенному через все стадии анализа в соответствии с 4. 3, и вычисляют по формуле

3, и вычисляют по формуле

,

где — аттестованное значение массовой доли кремния в стандартном образце, %;

m5 — масса навески стандартного образца, г;

V — объем раствора гидроксида натрия, израсходованный на титрование раствора стандартного образца, см3;

V1 — объем раствора гидроксида натрия, израсходованный на титрование раствора контрольного опыта, см3.

Вода дистиллированная, прокипяченная в течение 1 ч.

5.3 Проведение анализа

Навеску пробы массой 0,2 г (при массовой доле кремния до 20 %) или 0,1 г (при массовой доле кремния свыше 20 %) помещают в пластмассовый стакан (фторопластовый, полиэтиленовый и др.), приливают 15 см3 воды, 10 см3 азотной кислоты и 10 см3 фтористоводородной кислоты, закрывают стакан пластмассовой крышкой и растворяют пробу без нагревания при перемешивании в течение 1 — 2 мин.

При анализе низкокремнистых сплавов наблюдается легкий осадок черного цвета.

Крышку снимают, удаляют оксиды азота выдуванием резиновой грушей, обмывают крышку и стенки стакана примерно 10 см3 воды, добавляют 40 см3 раствора хлористого калия 200 г/дм3, перемешивают и стакан с раствором охлаждают проточной водой до температуры 10 - 15 °С.

Выпавший осадок кремнефторида калия отфильтровывают на

фильтр средней плотности с небольшим количеством фильтробумажной массы,

помещенный в пластмассовую воронку. Стакан и осадок промывают охлажденным

раствором хлористого калия 40 г/дм3 до нейтральной реакции по

универсальной индикаторной бумаге. Промывание осадка считается достаточным,

если от одной капли фильтрата универсальная бумага становится желтой. Затем

фильтр с осадком переносят в коническую колбу вместимостью 500 см3,

приливают 150 — 200 см3 кипящей прокипяченной воды и 10 см3

раствора хлористого кальция. Содержимое колбы тщательно перемешивают для

растворения осадка и разрушения фильтра,

обмывают стенки колбы прокипяченной водой, нагревают раствор до кипения и

титруют раствором гидроксида натрия в присутствии 7 — 10 капель раствора

фенолфталеина до появления устойчивой розовой окраски раствора или в

присутствии 10 капель смешанного индикатора до устойчивой зеленой окраски

раствора. При применении смешанного индикатора колбу с оттитрованным раствором

снова нагревают, если появляется малиновая окраска, раствор дотитровывают

раствором гидроксида натрия до устойчивой зеленой окраски.

Содержимое колбы тщательно перемешивают для

растворения осадка и разрушения фильтра,

обмывают стенки колбы прокипяченной водой, нагревают раствор до кипения и

титруют раствором гидроксида натрия в присутствии 7 — 10 капель раствора

фенолфталеина до появления устойчивой розовой окраски раствора или в

присутствии 10 капель смешанного индикатора до устойчивой зеленой окраски

раствора. При применении смешанного индикатора колбу с оттитрованным раствором

снова нагревают, если появляется малиновая окраска, раствор дотитровывают

раствором гидроксида натрия до устойчивой зеленой окраски.

5.4 Обработка результатов

5.4.1 Массовую долю кремния Х, %, вычисляют по формуле

, (3)

где С — массовая концентрация раствора гидроксида натрия, выраженная в г/см3 кремния;

V2 — объем раствора гидроксида натрия, израсходованный на титрование раствора пробы, см3;

V1 — объем раствора гидроксида натрия, израсходованный на титрование раствора контрольного опыта, см3;

т — масса навески пробы, г.

5.4.2 Нормы точности и нормативы контроля точности определения массовой доли кремния приведены в таблице 1.

6.1 Сущность метода

Метод основан на измерении изменения температуры раствора в результате химической реакции осаждения кремниевой кислоты в виде кремнефторида калия.

6.2 Аппаратура, реактивы и растворы

Термометрический анализатор типа «Дитерманал» со всеми принадлежностями.

Кислота соляная по ГОСТ 3118, раствор 2:1.

Кислота азотная по ГОСТ 4461, раствор 1:1.

Кислота фтористоводородная по ГОСТ 10484.

Стронций хлористый 6-водный по ГОСТ 4140, раствор 300 г/дм3.

Калий хлористый по ГОСТ 4243, раствор 300 г/дм3.

Калий фтористый 2-водный по ГОСТ 20848, раствор 200 г/дм3.

Реагент-осадитель готовят следующим образом: смешивают 1,7 дм3 раствора хлористого калия с 300 см3 раствора фтористого калия.

6.3 Проведение анализа

Навеску пробы, отобранную в соответствии с таблицей 2, помещают в полиэтиленовый сосуд для растворения.

Таблица 2 — Масса навески пробы

Приливают 10 см3 раствора азотной кислоты, 10 см3 раствора соляной кислоты, обмывают стенки сосуда 20 — 30 см3 воды, добавляют 15 см3 фтористоводородной кислоты и немедленно закрывают колбу резиновой пробкой с полиэтиленовой газоотводной трубкой. Колбу нагревают в течение 1,5 ч на водяной бане. Охлаждают, обмывают газоотводную трубку и пробку водой, добавляют 5 см3 раствора хлористого стронция, переносят раствор в мерную полиэтиленовую колбу вместимостью 200 см3 и доливают до метки водой. Раствор переливают в пластмассовый стакан и устанавливают температуру (23,0 ± 0,5) °С. Стакан помещают в измерительную ячейку прибора и осаждают кремнефторид калия 12 см3 раствора реагента-осадителя, регистрируя изменение температуры раствора согласно инструкции по эксплуатации термоанализатора. При работе в автоматическом режиме время компенсации 4 мин; чувствительность 4 В, программа дифференциальная, время реакции 60 с.

Массовую долю кремния определяют методом сравнения со стандартным образцом ферросилиция с химическим составом, соответствующим требованиям настоящего стандарта, и проведенным через все стадии анализа.

6.4 Обработка результатов

6.4.1 Массовую долю кремния Х, %, вычисляют по формуле

, (4)

где — аттестованное значение массовой доли кремния в стандартном образце, %;

W — показания цифрового вольтметра при анализе раствора стандартного образца;

W1 — показания цифрового

вольтметра при анализе раствора пробы.

6.4.2 Нормы точности и нормативы контроля точности определения массовой доли кремния приведены в таблице 1.

Ключевые слова: ферросилиций, анализ, кремний, результат

Свойства гидроксида натрия и применение вещества в промышленности и быту

Гидроксид натрия является неорганическим токсичным соединением, которое широко применяется при изготовлении различных продуктов ежедневного пользования, в промышленных и бытовых целях.

Основные свойства гидроксида натрия

Наименование неорганического соединения произошло из физических и химических свойств едкого натра, который оказывает сильно разъедающее действие при соприкосновении с различными поверхностями, включая кожу, бумагу, ткани и другие органические вещества. В технических сферах вещество также именуют каустической содой, применение которой распространяется на область быта, промышленность.

Физические свойства гидроксида натрия

По физическим свойствам едкий натр – твердый реагент белого цвета, который плавится при температуре выше 322 градусов. Характеризуется сильной гигроскопичностью. При взаимодействии с воздухом «расплывается» из-за активного поглощения паров воды. При взаимодействии с водой – растворяется, выделяя тепло из-за образования гидратов. Полученный раствор получается мылким.

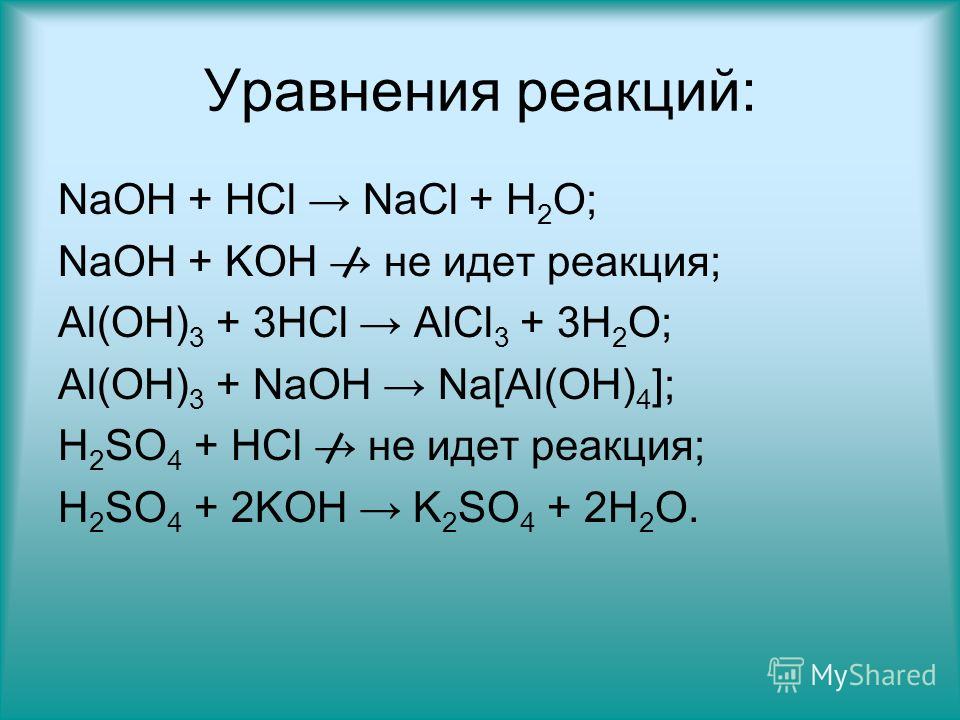

Химические свойства гидроксида натрия

При взаимодействии с воздухом образует гидраты различного состава, которые при нагревании начинают разлагаться. Вещество хорошо распадается при сочетании с растворами и проявляет свойства щелочей.

Легко вступает в реакции с некоторыми веществами, включая:

- Кислоты.

- Кислотные и амфотерные оксиды и гидроксиды.

- Галогены.

Под воздействием высокой температуры может вступать в реакцию с металлами, а при смешивании с солями – образовывать гидроксиды. В ходе реакции с монооксидом углерода образуется формиат натрия.

Меры безопасности (класс опасности)

Каустик входит в группу пожаробезопасных и не взрывоопасных веществ, но в то же время едким и коррозионно-активным реактивом. Из-за чего веществу был присвоен 2 класс опасности. При взаимодействии с кожными покровами образуется сильнейший ожог, со слизистой носа, глаз — тяжелые заболевания, включая полную потерю зрения. При использовании реагента надевают средства индивидуальной защиты: очки, перчатки и химостойкие костюмы.

Хранение и перевозка

При транспортировке реагента используют II и III группы упаковок. Если же необходима совместная упаковка, используют марки MP15 (II группа упаковки), MP19 (III группа упаковки). Для перевозки используют транспорты 2 или 3 категории.

Для хранения используют герметичную тару, которую помещают в сухое складское помещение. Рядом с веществом нельзя хранить кислоты, включая органические, легкие металлы и их сплавы.

Применение гидроксида натрия

На производственные и бытовые цели распространяется использование:

- натра едкого чешуированного;

- натра едкого гранулированного;

- диафрагменного твердого;

- ртутного, химического или диафрагменного раствора.

Применение едкого натра распространяется на множество областей:

- Получение бумаги.

- Каустик участвует в получении бумаги и картона, искусственного волокна и древесно-волоконных плит. Также применение распространяется на делигнификацию целлюлозы.

- Изготовление бытовой химии.

- В данной области применения каустическая сода необходима, чтобы провести омыление жиров, которые используются в мыльной продукции, шампунях и других моющих растворах.

- Отрасль химического производства.

-

В химии каустик используется с целью нейтрализации действия кислоты или оксидов. Используется в качестве катализатора при проведении химических опытов, анализе для титрования, получении чистых металлов или травлении алюминия.

В переработке нефти необходим для получения масел.

В переработке нефти необходим для получения масел. - Получение биодизельного топлива.

- В этой области каустик выступает в роли щелочного катализатора, который добавляется к смеси органических масел и спирта.

- Для прочистки инженерных коммуникаций.

- При устранении трубных застоев едкий натр выступает растворителем. Агент расщепляет скопление мусора и обеспечивает его дальнейшее движение по коммуникации.

- В военной сфере.

- В данной области едкий натр используется, чтобы дегазировать и нейтрализовать действие отравляющих веществ. Реагент применяется при сборке изолирующих приборов для дыхания, где едкий натр выступает в роли очистителя воздуха от примесей углекислого газа.

- В текстильном производстве.

- В текстильном деле каустик используется для мерсеризации хлопкового и шерстяного сырья. При непродолжительном воздействии едким веществом, растительное волокно становится более прочным, блестящим и шелковистым.

- В поварском деле.

- Использование каустика в приготовлении блюд позволяет быстро очистить овощи и фрукты от кожуры. Также применяется для получения некоторых видов сладостей, напитков и шоколада.

- В косметологических процедурах.

- При помощи каустика удается избавиться от папиллом, бородавок и огрубевших частиц кожи.

- В проявлении фотоснимков.

При проявке фотографий едкий натр ускоряет процесс, что позволяет в разы сократить время на обработку фотоматериалов.

Чтобы купить гидроксид натрия, свяжитесь с нами по телефону или заполните форму на сайте.

Хлорид кремния(IV), химические свойства, получение

1

H

1,008

1s1

2,1

Бесцветный газ

t°пл=-259°C

t°кип=-253°C

2

He

4,0026

1s2

4,5

Бесцветный газ

t°кип=-269°C

3

Li

6,941

2s1

0,99

Мягкий серебристо-белый металл

t°пл=180°C

t°кип=1317°C

4

Be

9,0122

2s2

1,57

Светло-серый металл

t°пл=1278°C

t°кип=2970°C

5

B

10,811

2s2 2p1

2,04

Темно-коричневое аморфное вещество

t°пл=2300°C

t°кип=2550°C

6

C

12,011

2s2 2p2

2,55

Прозрачный (алмаз) / черный (графит) минерал

t°пл=3550°C

t°кип=4830°C

7

N

14,007

2s2 2p3

3,04

Бесцветный газ

t°пл=-210°C

t°кип=-196°C

8

O

15,999

2s2 2p4

3,44

Бесцветный газ

t°пл=-218°C

t°кип=-183°C

9

F

18,998

2s2 2p5

3,98

Бледно-желтый газ

t°пл=-220°C

t°кип=-188°C

10

Ne

20,180

2s2 2p6

4,4

Бесцветный газ

t°пл=-249°C

t°кип=-246°C

11

Na

22,990

3s1

0,98

Мягкий серебристо-белый металл

t°пл=98°C

t°кип=892°C

12

Mg

24,305

3s2

1,31

Серебристо-белый металл

t°пл=649°C

t°кип=1107°C

13

Al

26,982

3s2 3p1

1,61

Серебристо-белый металл

t°пл=660°C

t°кип=2467°C

14

Si

28,086

3s2 3p2

1,9

Коричневый порошок / минерал

t°пл=1410°C

t°кип=2355°C

15

P

30,974

3s2 3p3

2,2

Белый минерал / красный порошок

t°пл=44°C

t°кип=280°C

16

S

32,065

3s2 3p4

2,58

Светло-желтый порошок

t°пл=113°C

t°кип=445°C

17

Cl

35,453

3s2 3p5

3,16

Желтовато-зеленый газ

t°пл=-101°C

t°кип=-35°C

18

Ar

39,948

3s2 3p6

4,3

Бесцветный газ

t°пл=-189°C

t°кип=-186°C

19

K

39,098

4s1

0,82

Мягкий серебристо-белый металл

t°пл=64°C

t°кип=774°C

20

Ca

40,078

4s2

1,0

Серебристо-белый металл

t°пл=839°C

t°кип=1487°C

21

Sc

44,956

3d1 4s2

1,36

Серебристый металл с желтым отливом

t°пл=1539°C

t°кип=2832°C

22

Ti

47,867

3d2 4s2

1,54

Серебристо-белый металл

t°пл=1660°C

t°кип=3260°C

23

V

50,942

3d3 4s2

1,63

Серебристо-белый металл

t°пл=1890°C

t°кип=3380°C

24

Cr

51,996

3d5 4s1

1,66

Голубовато-белый металл

t°пл=1857°C

t°кип=2482°C

25

Mn

54,938

3d5 4s2

1,55

Хрупкий серебристо-белый металл

t°пл=1244°C

t°кип=2097°C

26

Fe

55,845

3d6 4s2

1,83

Серебристо-белый металл

t°пл=1535°C

t°кип=2750°C

27

Co

58,933

3d7 4s2

1,88

Серебристо-белый металл

t°пл=1495°C

t°кип=2870°C

28

Ni

58,693

3d8 4s2

1,91

Серебристо-белый металл

t°пл=1453°C

t°кип=2732°C

29

Cu

63,546

3d10 4s1

1,9

Золотисто-розовый металл

t°пл=1084°C

t°кип=2595°C

30

Zn

65,409

3d10 4s2

1,65

Голубовато-белый металл

t°пл=420°C

t°кип=907°C

31

Ga

69,723

4s2 4p1

1,81

Белый металл с голубоватым оттенком

t°пл=30°C

t°кип=2403°C

32

Ge

72,64

4s2 4p2

2,0

Светло-серый полуметалл

t°пл=937°C

t°кип=2830°C

33

As

74,922

4s2 4p3

2,18

Зеленоватый полуметалл

t°субл=613°C

(сублимация)

34

Se

78,96

4s2 4p4

2,55

Хрупкий черный минерал

t°пл=217°C

t°кип=685°C

35

Br

79,904

4s2 4p5

2,96

Красно-бурая едкая жидкость

t°пл=-7°C

t°кип=59°C

36

Kr

83,798

4s2 4p6

3,0

Бесцветный газ

t°пл=-157°C

t°кип=-152°C

37

Rb

85,468

5s1

0,82

Серебристо-белый металл

t°пл=39°C

t°кип=688°C

38

Sr

87,62

5s2

0,95

Серебристо-белый металл

t°пл=769°C

t°кип=1384°C

39

Y

88,906

4d1 5s2

1,22

Серебристо-белый металл

t°пл=1523°C

t°кип=3337°C

40

Zr

91,224

4d2 5s2

1,33

Серебристо-белый металл

t°пл=1852°C

t°кип=4377°C

41

Nb

92,906

4d4 5s1

1,6

Блестящий серебристый металл

t°пл=2468°C

t°кип=4927°C

42

Mo

95,94

4d5 5s1

2,16

Блестящий серебристый металл

t°пл=2617°C

t°кип=5560°C

43

Tc

98,906

4d6 5s1

1,9

Синтетический радиоактивный металл

t°пл=2172°C

t°кип=5030°C

44

Ru

101,07

4d7 5s1

2,2

Серебристо-белый металл

t°пл=2310°C

t°кип=3900°C

45

Rh

102,91

4d8 5s1

2,28

Серебристо-белый металл

t°пл=1966°C

t°кип=3727°C

46

Pd

106,42

4d10

2,2

Мягкий серебристо-белый металл

t°пл=1552°C

t°кип=3140°C

47

Ag

107,87

4d10 5s1

1,93

Серебристо-белый металл

t°пл=962°C

t°кип=2212°C

48

Cd

112,41

4d10 5s2

1,69

Серебристо-серый металл

t°пл=321°C

t°кип=765°C

49

In

114,82

5s2 5p1

1,78

Мягкий серебристо-белый металл

t°пл=156°C

t°кип=2080°C

50

Sn

118,71

5s2 5p2

1,96

Мягкий серебристо-белый металл

t°пл=232°C

t°кип=2270°C

51

Sb

121,76

5s2 5p3

2,05

Серебристо-белый полуметалл

t°пл=631°C

t°кип=1750°C

52

Te

127,60

5s2 5p4

2,1

Серебристый блестящий полуметалл

t°пл=450°C

t°кип=990°C

53

I

126,90

5s2 5p5

2,66

Черно-серые кристаллы

t°пл=114°C

t°кип=184°C

54

Xe

131,29

5s2 5p6

2,6

Бесцветный газ

t°пл=-112°C

t°кип=-107°C

55

Cs

132,91

6s1

0,79

Мягкий серебристо-желтый металл

t°пл=28°C

t°кип=690°C

56

Ba

137,33

6s2

0,89

Серебристо-белый металл

t°пл=725°C

t°кип=1640°C

57

La

138,91

5d1 6s2

1,1

Серебристый металл

t°пл=920°C

t°кип=3454°C

58

Ce

140,12

f-элемент

Серебристый металл

t°пл=798°C

t°кип=3257°C

59

Pr

140,91

f-элемент

Серебристый металл

t°пл=931°C

t°кип=3212°C

60

Nd

144,24

f-элемент

Серебристый металл

t°пл=1010°C

t°кип=3127°C

61

Pm

146,92

f-элемент

Светло-серый радиоактивный металл

t°пл=1080°C

t°кип=2730°C

62

Sm

150,36

f-элемент

Серебристый металл

t°пл=1072°C

t°кип=1778°C

63

Eu

151,96

f-элемент

Серебристый металл

t°пл=822°C

t°кип=1597°C

64

Gd

157,25

f-элемент

Серебристый металл

t°пл=1311°C

t°кип=3233°C

65

Tb

158,93

f-элемент

Серебристый металл

t°пл=1360°C

t°кип=3041°C

66

Dy

162,50

f-элемент

Серебристый металл

t°пл=1409°C

t°кип=2335°C

67

Ho

164,93

f-элемент

Серебристый металл

t°пл=1470°C

t°кип=2720°C

68

Er

167,26

f-элемент

Серебристый металл

t°пл=1522°C

t°кип=2510°C

69

Tm

168,93

f-элемент

Серебристый металл

t°пл=1545°C

t°кип=1727°C

70

Yb

173,04

f-элемент

Серебристый металл

t°пл=824°C

t°кип=1193°C

71

Lu

174,96

f-элемент

Серебристый металл

t°пл=1656°C

t°кип=3315°C

72

Hf

178,49

5d2 6s2

Серебристый металл

t°пл=2150°C

t°кип=5400°C

73

Ta

180,95

5d3 6s2

Серый металл

t°пл=2996°C

t°кип=5425°C

74

W

183,84

5d4 6s2

2,36

Серый металл

t°пл=3407°C

t°кип=5927°C

75

Re

186,21

5d5 6s2

Серебристо-белый металл

t°пл=3180°C

t°кип=5873°C

76

Os

190,23

5d6 6s2

Серебристый металл с голубоватым оттенком

t°пл=3045°C

t°кип=5027°C

77

Ir

192,22

5d7 6s2

Серебристый металл

t°пл=2410°C

t°кип=4130°C

78

Pt

195,08

5d9 6s1

2,28

Мягкий серебристо-белый металл

t°пл=1772°C

t°кип=3827°C

79

Au

196,97

5d10 6s1

2,54

Мягкий блестящий желтый металл

t°пл=1064°C

t°кип=2940°C

80

Hg

200,59

5d10 6s2

2,0

Жидкий серебристо-белый металл

t°пл=-39°C

t°кип=357°C

81

Tl

204,38

6s2 6p1

Серебристый металл

t°пл=304°C

t°кип=1457°C

82

Pb

207,2

6s2 6p2

2,33

Серый металл с синеватым оттенком

t°пл=328°C

t°кип=1740°C

83

Bi

208,98

6s2 6p3

Блестящий серебристый металл

t°пл=271°C

t°кип=1560°C

84

Po

208,98

6s2 6p4

Мягкий серебристо-белый металл

t°пл=254°C

t°кип=962°C

85

At

209,98

6s2 6p5

2,2

Нестабильный элемент, отсутствует в природе

t°пл=302°C

t°кип=337°C

86

Rn

222,02

6s2 6p6

2,2

Радиоактивный газ

t°пл=-71°C

t°кип=-62°C

87

Fr

223,02

7s1

0,7

Нестабильный элемент, отсутствует в природе

t°пл=27°C

t°кип=677°C

88

Ra

226,03

7s2

0,9

Серебристо-белый радиоактивный металл

t°пл=700°C

t°кип=1140°C

89

Ac

227,03

6d1 7s2

1,1

Серебристо-белый радиоактивный металл

t°пл=1047°C

t°кип=3197°C

90

Th

232,04

f-элемент

Серый мягкий металл

91

Pa

231,04

f-элемент

Серебристо-белый радиоактивный металл

92

U

238,03

f-элемент

1,38

Серебристо-белый металл

t°пл=1132°C

t°кип=3818°C

93

Np

237,05

f-элемент

Серебристо-белый радиоактивный металл

94

Pu

244,06

f-элемент

Серебристо-белый радиоактивный металл

95

Am

243,06

f-элемент

Серебристо-белый радиоактивный металл

96

Cm

247,07

f-элемент

Серебристо-белый радиоактивный металл

97

Bk

247,07

f-элемент

Серебристо-белый радиоактивный металл

98

Cf

251,08

f-элемент

Нестабильный элемент, отсутствует в природе

99

Es

252,08

f-элемент

Нестабильный элемент, отсутствует в природе

100

Fm

257,10

f-элемент

Нестабильный элемент, отсутствует в природе

101

Md

258,10

f-элемент

Нестабильный элемент, отсутствует в природе

102

No

259,10

f-элемент

Нестабильный элемент, отсутствует в природе

103

Lr

266

f-элемент

Нестабильный элемент, отсутствует в природе

104

Rf

267

6d2 7s2

Нестабильный элемент, отсутствует в природе

105

Db

268

6d3 7s2

Нестабильный элемент, отсутствует в природе

106

Sg

269

6d4 7s2

Нестабильный элемент, отсутствует в природе

107

Bh

270

6d5 7s2

Нестабильный элемент, отсутствует в природе

108

Hs

277

6d6 7s2

Нестабильный элемент, отсутствует в природе

109

Mt

278

6d7 7s2

Нестабильный элемент, отсутствует в природе

110

Ds

281

6d9 7s1

Нестабильный элемент, отсутствует в природе

Металлы

Неметаллы

Щелочные

Щелоч-зем

Благородные

Галогены

Халькогены

Полуметаллы

s-элементы

p-элементы

d-элементы

f-элементы

Наведите курсор на ячейку элемента, чтобы получить его краткое описание.

Чтобы получить подробное описание элемента, кликните по его названию.

Оксид кремния(IV) — урок. Химия, 8–9 класс.

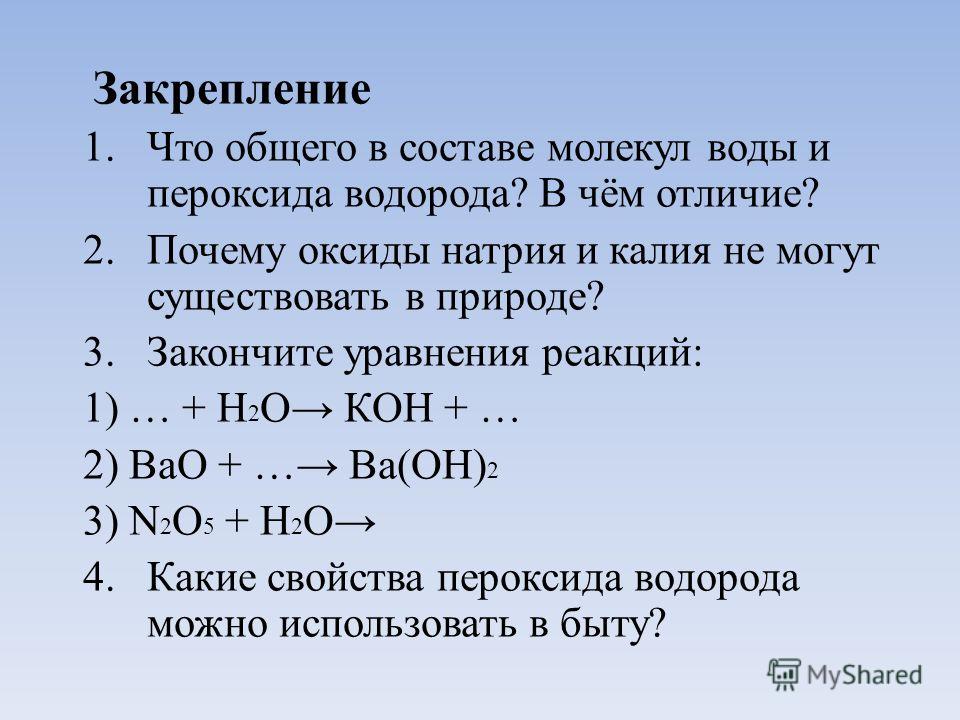

Оксид кремния(\(IV\)), или кремнезём SiO2 — твёрдое тугоплавкое вещество, нерастворимое в воде. В отличие от оксидов других неметаллов он имеет немолекулярное строение. Каждый атом кремния в его решётке соединён ковалентными связями с четырьмя атомами кислорода, а каждый атом кислорода — с двумя атомами кремния. Образуется кристаллическая решётка атомного типа. Молекул SiO2 не существует, а формула показывает простейшее соотношение числа атомов кремния и кислорода в этом веществе.

В природе оксид кремния(\(IV\)) встречается в виде песка, кремнезёма, кварца, горного хрусталя, аметиста и др.

В результате химических реакций получают пористый оксид кремния(\(IV\)) — силикагель.

Силикагель

По химическим свойствам оксид кремния(\(IV\)) — кислотный оксид. Он вступает в реакции с основными и амфотерными оксидами, со щелочами. При этом образуются соли кремниевой кислоты силикаты:

CaO+SiO2=tCaSiO3,

2NaOH+SiO2=Na2SiO3+h3O.

В отличие от других кислотных оксидов он не реагирует с водой.

При нагревании взаимодействует с карбонатами и вытесняет из них углекислый газ:

SiO2+K2CO3=tK2SiO3+CO2↑.

Ещё одна особенность оксида кремния(\(IV\)) — взаимодействие с плавиковой кислотой:

SiO2+4HF=SiF4↑+2h3O.

С помощью плавиковой кислоты можно наносить рисунки или надписи на стекло, так как его основу составляет оксид кремния(\(IV\)).

Оксид кремния(\(IV\)) используется:

- для производства оконного стекла и стеклянной посуды;

Оконное стекло

- для изготовления кварцевых ламп и термостойкой лабораторной посуды;

Лабораторная посуда из кварцевого стекла

- для приготовления бетона — смеси песка и цемента;

Бетонные плиты

- силикагель применяется в качестве адсорбента и для поглощения влаги.

Выщелачивание примесей SiO2 и Al2O3 раствором гидроксида натрия из лейкоксена Ярегского месторождения

167

Химико-металлургические процессы глубокой переработки рудного, техногенного и вторичного сырья

растворения примеси алюмосиликатов

в лейкоксене. Полученные данные свиде-

тельствуют о том, что скорость растворе-

ния алюмосиликатов зависит от площади

поверхности зерен лейкоксена. Чем мень-

ше класс крупности фракции, тем выше

площадь поверхности зерен и скорость

растворения.

Чтобы установить влияние фактора

крупности зерен на скорость растворения

кварца была проведена вторая серия опытов

при более высокой температуре t = 150 °C

и большей продолжительности τ = 60 мин

при той же концентрации щелочи CNaOH =

= 20% (мас.). Полученные в результате опы-

тов степени выщелачивания Al2O3 и SiO2

представлены в табл. 4.

Анализ представленных данных пока-

зывает, что скорость растворения квар-

ца не зависит от размера зерен лейкоксе-

на. Поскольку диоксид титана в условиях

проведения опытов устойчив к воздейст-

вию щелочи, то изменения размеров зерен

лейкоксена по мере протекания процесса

не происходит. На начальных стадиях про-

цесса происходит растворение алюмосили-

катов, заполняющих пустоты в сагенитовой

решетке зерен лейкоксена. Через образо-

Через образо-

вавшиеся пустоты и каналы осуществляет-

ся подвод щелочи от внешней поверхности

лейкоксена к поверхности включений квар-

ца внутри зерен. Заметим, что зазоры в са-

генитовой решетке составляют 5—10 мкм

и по своим размерам сопоставимы с разме-

рами включений кварца, что, по всей види-

мости, является достаточным для быстрого

транспорта реагентов и продуктов реакции

по всему внутреннему объему зерна лей-

коксена.

Зерна лейкоксена крупностью +0,1 мм

имеют схожие химические составы, что

обусловлено близким содержанием вклю-

чений кварца и алюмосиликата. При этом

форма и размер включений примесей

не зависят от размера зерен лейкоксена.

Поскольку растворение включений частиц

кварца протекает одновременно по все-

му объему зерен, то скорость растворения

включений кварца не зависит от крупно-

сти лейкоксеновых зерен. Поэтому для

дальнейших исследований применялась

лейкоксеновая фракция исходного класса

крупности.

Влияние продуктов реакции

Применяемая методика проведения экс-

периментов исключает воздействие про-

дуктов реакции на скорость растворения

кварца. Известно, что в некоторых случаях

может происходить торможение процесса

продуктами реакции. Чтобы оценить вли-

яние увеличения содержания силиката на-

трия в растворе, было проведено два экс-

перимента. Эксперименты проводились

при температуре t = 170 °C, продолжитель-

ности τ = 60 мин, концентрации CNaOH =

= 20% (мас.), при этом в одном экспери-

менте помимо щелочи раствор содержал

10% (мас.) Na2SiO3. Результаты представ-

лены в табл. 5.

Таблица 3. Химический состав и выход узких

фракций лейкоксена

Класс круп-

ности, мм

Выход

фрак-

ции, %

Химический состав, % (мас. )

)

TiO2SiO2Al2O3Fe2O3Прочие

–0,10 + 0,05 5,71 69,88 23,94 2,56 2,43 1,20

–0,25 + 0,10 40,73 65,48 28,76 3,11 1,53 1,11

–0,40 + 0,25 32,93 63,19 31,09 3,13 1,57 1,02

–0,50 + 0,40 6,07 64,43 29,95 2,96 1,67 0,98

–0,63 + 0,50 6,75 64,60 29,81 2,59 2,12 0,87

Таблица 4. Конверсия Al2O3 и SiO2 в зависимости от крупности зерен

Класс крупности, мм –0,25 + 0,1 –0,40 + 0,25 –0,50 + 0,40 –0,63 + 0,50

Конверсия Al2O3, % 81,7 82,4 80,6 78,8

Конверсия SiO2, % 65,7 65,2 63,8 67,7

УСВОЕНИЕ БРИКЕТИРОВАННОГО ФЕРРОСИЛИЦИЯ

Всероссийская н/т конференция «Литейное производство сегодня и завтра», г. Санкт Петербург- 2004 г.

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ УСВОЕНИЯ БРИКЕТИРОВАННОГО ФЕРРОСИЛИЦИЯ В МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССАХ

В.И. Гернер, Е.П.Роот, С.А.Никифоров, А.П.Никифоров

(ЗАО «Урал ВИМ», Южно-Уральский ГУ, г. Челябинск)

В настоящее время в процессах брикетирования порошковых металлургических материалов широко применяются неорганические связующие: цементы разных марок, огнеупорная глина, жидкое стекло, алюмохромфосфатные связки. Однако, неорганические связующие в большинстве случаев являются балластом для брикетированных материалов. Поэтому эффективность от их применения в значительной мере снижается из-за более низкого удельного содержания в брикетах полезных для металлургических процессов элементов и снижения степени эффективного их усвоения металлическими расплавами.

Анализ показал, что наименьшее количество балласта в брикетируемый материал вносит жидкостекольное связующее (ЖС). Кроме этого ЖС является более технологичным связующим материалом. В отличие от цементов и огнеупорной глины оно обеспечивает высокую скорость упрочнения брикетов, не вносит в брикетируемый материал нежелательные примеси серу и фосфор и в зависимости от модуля и плотности обеспечивает сравнительно высокую степень усвоения металлическими расплавами полезных элементов хрома, марганца, углерода.

Вместе с тем при брикетировании порошкообразных ферросплавов на основе ферросилиция ЖС может оказать затруднение в усвоении ферросилиция металлическими расплавами.

Анализ показал, что при брикетировании ферросилиций активно взаимодействует с щелочным компонентом жидкого стекла. При этом кремний из ферросилиция взаимодействует с гидроксидом натрия жидкого стекла и переходит в диоксид кремния в результате протекания реакций в коллоидной связующей системе. Рассмотрим последовательность реакций.

При изготовлении ЖС из силикатной глыбы протекает реакция коллоидизации и гидролиза согласно данным [1, 2]:

нагрев до 1000С

Na2O·mSiO2 + nH2O = Na2O·mSiO2·xH2O + (n-x)H2O (1)

силикат-глыба растворитель коллоидная фаза избыточный растворитель

Na2O·mSiO2·xH2O + (n-x)H2O = mSiO2·xH2O + 2NaOH + yH2O, (2)

коллоидная фаза изб. раст-ль коллоидная фаза изб. раст-ль

где y= n-x-1

Si + mSiO2·xH2O + 2NaOH + yH2O =

= Na2O + (m+1)SiO2•хН2О+ (y-1)H2O + 2H2↑ (3)

В результате этих реакций в коллоидной системе образуется оксид натрия и кремнезем. Оксид натрия характеризуется высокой активностью к воде, поэтому он снова взаимодействует с водой, переходит в гидроксид натрия и снова взаимодействует с кремнием из ферросилиция. При этом выделяющийся кремнезем увеличивает модуль коллоидной связующей системы, повышая степень ее полимеризации. Указанная последовательность протекания реакций прекращается, как только вода в коллоидной связующей системе полностью израсходуется на разложение и образование кремнезема.

Как видно, в результате протекания указанных реакций часть полезного элемента кремния из ферросилиция переходит в диоксид кремния и не участвует в металлургических процессах при введении в расплавленный металл.

Результаты исследования эффективности усвоения брикетированного ферросилиция и практика применения его для раскисления стали показали, что в зависимости от свойств исходного жидкого стекла доля активного кремния в ферросилиции разных марок снижается от 3-х до 7%. Причем, чем меньше модуль используемого жидкого стекла, тем больше потери активного кремния в брикетируемом ферросилиции. Также установлено, что потери активного кремния больше при брикетировании высококремнистых марок ферросилиция, например ФС90, ФС75, ФС65. Потери активного кремния в ФС45, ФС35 и ФС25 не превышают 1,5-3,0%.

Установлено, что потери активного кремния значительно уменьшаются при использовании жидкого стекла с высокими значениями силикатного модуля от 2,8 ед. и выше. При этом повышение плотности исходного жидкого стекла и введение в технологию брикетирования теплового упрочнения брикетов значительно замедляют реакции окисления кремния и уменьшают потери активного кремния до минимума, около 1% для малокремнистых марок ферросилиция.

На основании результатов исследования на Челябинском производственном предприятии ЗАО «Урал ВИМ» разработан оптимальный состав композиционной смеси на основе ферросилиция и технология высокоскоростного брикетирования порошковых материалов с высоким содержанием активного кремния в высококремнистых брикетах марок ФС75, ФС65, ФС45.

Взаимодействие растворов NaOH с поверхностями диоксида кремния (Журнальная статья)

Римса, Джессика М., Джонс, Риз Э. и Крисченти, Луиза Дж. Взаимодействие растворов NaOH с поверхностями диоксида кремния . США: Н. П., 2018.

Интернет. DOI: 10.1016 / j.jcis.2018.01.049.

Римса, Джессика М., Джонс, Риз Э., & Criscenti, Луиза Дж. Взаимодействие растворов NaOH с поверхностями диоксида кремния . Соединенные Штаты. https://doi.org/10.1016/j.jcis.2018.01.049

Римса, Джессика М., Джонс, Риз Э. и Крисченти, Луиза Дж. Вт.

«Взаимодействие растворов NaOH с поверхностями кремнезема». Соединенные Штаты. https://doi.org/10.1016/j.jcis.2018.01.049. https://www.osti.gov/servlets/purl/1421767.

@article {osti_1421767,

title = {Взаимодействие растворов NaOH с поверхностями кремнезема},

author = {Римса, Джессика М. и Джонс, Риз Э. и Крисченти, Луиза Дж.},

abstractNote = {Адсорбция натрия на поверхности диоксида кремния зависит от противоиона раствора. Здесь мы используем растворы NaOH для исследования основных сред.Адсорбция натрия на гидроксилированных поверхностях диоксида кремния из растворов NaOH была исследована с помощью молекулярной динамики с диссоциативным силовым полем, что позволяет развивать вторичные молекулярные частицы. Кроме того, при всех концентрациях NaOH (0,01 M - 1,0 M) ~ 50% ионов Na + были сконцентрированы в области поверхности, создавая поверхностные заряды кремнезема от –0,01 Кл / м 2 (0,01 М NaOH) до –0,76 Кл / м 2 ( 1.0 M NaOH) из-за депротонирования поверхностных центров. Были идентифицированы пять адсорбционных комплексов внутри сферы, включая монодентатную, бидентатную и тридентатную конфигурации, а также две дополнительные структуры с ионами Na +, координированными мостиковыми кислородными и гидроксильными группами или молекулами воды.Координация ионов Na + мостиковыми атомами кислорода указывает на частичное или полное включение ионов Na + в поверхность кремнезема. Анализ времени пребывания показал, что ионы Na +, координированные мостиковыми атомами кислорода, оставались адсорбированными на поверхности в четыре раза дольше, чем моно / би / тридентатные частицы, что указывает на образование относительно стабильных и устойчивых структур адсорбции ионов Na +. Такие внутрисферные комплексы образуются только при концентрациях NaOH> 0,5 М. Адсорбция Na + и время жизни влияют на стабильность поверхностей диоксида кремния.},

doi = {10.1016 / j.jcis.2018.01.049},

url = {https://www.osti.gov/biblio/1421767},

journal = {Journal of Colloid and Interface Science},

issn = {0021-9797},

число = C,

объем = 516,

place = {United States},

год = {2018},

месяц = {1}

}

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

WebElements Periodic Table »Кремний» реакции элементов

Реакция кремния с воздухом

Поверхность комков кремния защищена очень тонким слоем диоксида кремния SiO 2 .Это делает кремний более или менее инертным по отношению к дальнейшему окислению воздухом даже примерно до 900 ° C. После этого реакция с кислородом воздуха дает диоксид кремния. При температурах выше примерно 1400 ° C кремний реагирует с азотом, N 2 , в воздухе, а также с кислородом, с образованием нитридов кремния SiN и Si 3 N 4 .

Si (тв) + O 2 (г) → SiO 2 (т)

2Si (т) + N 2 (г) → 2SiN (т)

3Si (т) + 2N 2 (г) → Si 3 N 4 (т)

Реакция кремния с водой

Поверхность комков кремния защищена очень тонким слоем диоксида кремния SiO 2 .Это делает кремний более или менее инертным по отношению к воде и даже пару.

Реакция кремния с галогенами

Кремний активно реагирует со всеми галогенами с образованием тетрагалогенидов кремния. Таким образом, он реагирует с фтором, F 2 , хлором, Cl 2 , бромом, I 2 , и йодом, I 2 , с образованием соответственно фторида кремния (IV), SiF 4 , кремния ( IV) хлорид, SiCl 4 , бромид кремния (IV), SiBr 4 и иодид кремния (IV), SiI 4 .Реакция с фтором протекает при комнатной температуре, а с другими требуется нагревание выше 300 ° C.

Si (тв) + 2F 2 (л) → SiF 4 (г)

Si (тв) + 2Cl 2 (л) → SiCl 4 (г)

Si (тв) + 2Br 2 (л) → SiBr 4 (л)

Si (т) + 2I 2 (л) → SiI 4 (т)

Реакция кремния с кислотами

Кремний не реагирует с большинством кислот при нормальных условиях, но растворяется плавиковой кислотой, HF, реакция, очевидно, обусловлена стабильностью фторидного комплекса Si (IV) [SiF 6 ] 2- .

Si (т. Е.) + 6HF (водн.) → [SiF 6 ] 2- (водн.) + 2H + (водн.) + 2H 2 (г)

Реакция кремния с основаниями

Кремний подвергается воздействию оснований, таких как водный гидроксид натрия, с образованием силикатов, очень сложных частиц, содержащих анион [SiO 4 ] 4- .

Si (т.) + 4NaOH (водн.) → [SiO 4 ] 4- (водн.) + 4Na + (водн.) + 2H 2 (г)

Исследование коррозии макропористого кремния в растворе гидроксида натрия электрохимическими методами и сканирующей электронной микроскопией

Изготовлен макропористый кремний с пористостью 26.33% коррозия в растворе NaOH систематически исследовалась с помощью измерений потенциала холостого хода, измерений линейной поляризации, измерений потенциодинамической поляризации и сканирующей электронной микроскопии, соответственно. Результаты показывают, что потенциал разомкнутой цепи и сопротивление линейной поляризации уменьшаются с увеличением концентрации NaOH. Потенциал коррозии значительно смещается в сторону более отрицательных потенциалов, а плотность тока коррозии увеличивается с увеличением концентрации NaOH.Добавление этанола к 1,0 М NaOH может привести к уменьшению сопротивления линейной поляризации, сдвигу потенциалов коррозии в положительном направлении и увеличению плотности тока коррозии. Кроме того, изображения, полученные с помощью сканирующей электронной микроскопии, демонстрируют, что образцы макропористого кремния серьезно повреждены 1,0 М NaOH и 1,0 М NaOH / EtOH (30%).

1. Введение

Пористый кремний (PS), сформированный на поверхности кристаллических кремниевых подложек путем электрохимического анодирования в плавиковой кислоте, впервые был обнаружен Улиром в 1956 году в Bell Labs при исследовании электрохимических методов полировки германия и кремния. вафли [1].Благодаря различным потенциальным приложениям в электронике и оптоэлектронике, поразительные фотолюминесцентные свойства ПК при комнатной температуре привлекли значительный исследовательский интерес с момента их открытия в 1990 году Кэнхэмом [2]. За последние два десятилетия методы изготовления, морфология, микроструктура и оптоэлектронные свойства ПК были значительно улучшены.

В настоящее время, обладая многочисленными уникальными особенностями, такими как высокая удельная поверхность, удобный химический состав поверхности, значительные оптические и электронные свойства, биосовместимость, биоразлагаемость, биорезорбируемость и низкая токсичность, PS нашел применение в электронике, фотонике и т. Д. биосенсор [3–7] и используемый как изолирующий слой в приложениях кремний-на-изоляторе, чувствительный слой в биосенсорах или химических сенсорах, энергоноситель и жертвенный слой при микромеханической обработке, как важный материал для солнечных элементов, как превосходный биоматериал для тканевой инженерии, визуализации опухолей и доставки лекарств на платформу биореактора [8–13].

Однако существует немного работ, посвященных исследованию применения ПС в щелочных растворах, возникающих в результате растворения / коррозии ПС в этих растворах [14–17]. Согласно нашим предыдущим работам [18–20], хотя коррозия ПК в NaOH, KOH и (CH 3 ) 4 NOH изучалась путем измерения потери веса, работ, посвященных исследованию коррозии ПК, мало. в щелочных растворах с использованием измерений потенциала холостого хода, измерений линейной поляризации и измерений потенциодинамической поляризации.

Учитывая важность электрохимических параметров коррозии полистирола в щелочных растворах, целью настоящей работы является исследование коррозионного поведения макропористого кремния в растворе NaOH электрохимическими методами. Сначала было изготовлено несколько образцов макропористого кремния. Затем коррозионное поведение макропористого кремния в растворе NaOH без этанола (EtOH) и с ним было систематически изучено с использованием измерений потенциала холостого хода, измерений линейной поляризации, измерений потенциодинамической поляризации и сканирующей электронной микроскопии.

2. Детали эксперимента

2.1. Реагенты и материалы

Плавиковая кислота (40%, AR, HF), этанол (99,5%, AR, EtOH), ацетон (AR) и гидроксид натрия (AR, NaOH) были приобретены у Sinopharm Chemical Reagent Co., Ltd. Все реагенты были коммерчески доступны и использовались без дополнительной очистки. Кремниевая подложка из кремниевых пластин была приобретена в Emei Semiconductor Material Institute (Китай) и представляла собой легированную фосфором пластину n-типа с удельным сопротивлением 2–4 Ом · см, толщиной 500–550 мкм и ориентацией (100).

2.2. Приготовление макропористого кремния

Образцы пористого кремния (ПС) были изготовлены электрохимическим анодированием кремниевых пластин n-типа в травильном растворе HF (40%): EtOH (99,5%) = 1: 1 при плотности тока 30 мА. см −2 в течение 30 мин [21–23]. Процесс анодирования проводился в тефлоновой ячейке с использованием двухэлектродной конфигурации с платиновой сеткой в качестве катода и кремниевой подложкой в качестве анода. Между тем процесс травления освещался ртутной лампой высокого давления мощностью 150 Вт с расстояния 20 см.После приготовления свежие образцы ПС промывали бидистиллированной водой и этанолом. Наиболее приемлемая модель для описания механизма травления для образования ПК была предложена Леманом и Гезеле [24]; в этой модели реакция травления кремния для получения ПК приведена в (1) [24, 25], где h + и e — представляют дырку и электрон соответственно. Следовательно,

По размеру диаметра пор изготовленный ПК можно разделить на микропористый кремний (≤2 нм), мезопористый кремний (2–50 нм) и макропористый кремний (> 50 нм).Согласно анализу с помощью сканирующей электронной микроскопии в разделе 3.5, из-за диаметра пор более 50 нм приготовленный ПК оказывается макропористым кремнием. Между тем, пористость и толщина макропористого кремния были оценены путем измерения потери веса [26] с использованием оптимизированного антикоррозионного раствора для полного быстрого удаления слоя ПК с образцов ПК [26]. Пористость и толщина полученного макропористого кремния составляют 26,33% и 144,10 мкм мкм соответственно.

2.3. Электрохимические измерения